Сальниковые, диафрагмовые пластмассовые и паронитовые уплотнители. Описание и особенности.

Сальниковые уплотнители

Сальниковые уплотнители

Одним из самых распространенных видов уплотнений, благодаря простоте конструкции, является сальниковое уплотнение. Применяется в подвижных соединениях устройств и механизмов. Изначально, в качестве материала сальниковой набивки использовали пропитанный жиром лен, откуда и пошло название такого типа уплотнений. В современной промышленности применяют более технологичные материалы. Наиболее распространенное применение сальников — уплотнение подвижных деталей и узлов трубопроводной арматуры. Особенностью такого применения является принудительное создание в уплотнительном элементе напряжения для создания герметичности. При герметизации штока, сальниковая набивка за счет силы трения между ней и штоком, может препятствовать последнему совершать перемещения или вовсе блокировать их при чрезмерных усилиях затяжки. Поэтому при выборе сальников уплотнения важно опираться на основные характеристики, обеспечивающие нормальную работу узла:

- Материал набивки;

- Размер сальниковой камеры;

- Конструкция деталей сальникового узла;

- Материал штока или шпинделя, чистота обработки его поверхности.

В общем виде сальниковая набивка представляет собой шнур или кольца из асбеста с графитовой пропиткой. Кроме этого, бывают безасбестовые уплотнители из фторопласта или на основе графита. Иногда набивку заменяют манжеты из резины. Наиболее распространены сухие набивки. Благодаря отсутствию смазочных материалов, такие набивки можно использовать при высоких температурах. Среди них популярностью пользуются фторопластовые набивки и набивки из углеродистых нитей. Для повышения износостойкости и непроницаемости, набивки пропитываются суспензией фторопласта. В некоторых видах арматуры, например, в регулирующих клапанах, с целью снижения трения, применяют сальники со смазкой. Она подается через специальную масленку. В механизмах, работающих под тяжелой нагрузкой, применяется метод орошения штока водой. Сальниковые набивки, согласно ГОСТ 5152-84, бывают нескольких видов:

- Крученые, получаемые путем кручения нити;

- Плетеные — сквозного плетения, с однослойной оплеткой сердечника и многослойного плетения;

- Скатанные, для изготовления которых прорезиненную ткань скатывают в тугой шнур.

Некоторые производители променяют метод многократного плетения нитей — мультифлекс. Набивки, плетеные таким способом, обладают повышенной износостойкостью и эластичностью за счет прочного каркаса набивки. Еще одна разновидность набивок — графитовые ленты. Ленты изготавливаются из чистого графита или с добавлением суспензии тефлона и обладают упругими свойствами как в продольном, так и в поперечном направлениях.

Диафрагмовые уплотнители

Основное назначение диафрагмовых уплотнений — разделение сред и обеспечение перемещения границы раздела при минимальном перепаде давлений между ними. По материалу и конструкции различают мембраны и сильфоны. Мембрана представляет собой плотную гибкую перемычку. В зависимости от формы и конструктивных особенностей, мембраны бывают:

- Плоские;

- Тарельчатые;

- Конические;

- Гофрированные;

- С жестким центром, с помощью которого можно регулировать гибкость мембраны.

По условиям эксплуатации мембраны могут быть предназначены для высокого и для низкого давления. Сильфон в общем представляет собой гофрированную металлическую трубку, состоящую из одного или нескольких слоев. Поскольку сильфон — пластичное изделие, он легко сгибается, разгибается и растягивается под внешним воздействием. Для производства сильфонов применяется нержавеющая и устойчивая к коррозии сталь. Распространенная сфера применения — трубопроводная арматура, где сильфоны работают подобно пружине, реагируя на изменение параметров давления и температуры. Сильфоны из нержавеющей стали как элементы силовых узлов служат для разделения сред, а в запорно-регулирующих устройствах выступают в качестве уплотнителей. Особенностью сильфонов является способность гасить вибрации. Уплотнения такого типа позволяют добиться необходимой герметичности в трубопроводной арматуре. Производители предлагают несколько типов исполнения сильфонов:

- С внутренней посадкой бортов;

- С внешней посадкой бортов;

- С внешним и внутренним диаметром посадки бортов;

- С кольцевым армированием.

Присоединение сильфонов производится приваркой.

Среди устройств запорно-регулирующей арматуры, в которых применяются сильфонные уплотнения, основным является вентиль или запорный клапан. В них, при помощи сильфона, шток клапана и сальниковый элемент полностью изолируются от рабочей среды, обеспечивая надежную защиту как от обычных, так и от горячих, токсичных и взрывоопасных веществ. Кроме этого, специально для применения с опасными веществами, производятся сильфоны из стойкого фторопласта. Конструкция таких уплотнителей многослойная и обеспечивает долговечную, надежную работу с любыми рабочими средами. Запорно-регулирующая арматура, в конструкции которой в качестве уплотнения применяется сильфон, отличается высокой стоимостью и сложностью устройства. Однако, высокая цена оправдывается надежностью таких устройств. При неисправности уплотнительного элемента, запорный клапан подлежит замене.

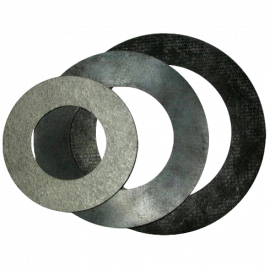

Пластмассовые и паронитовые уплотнительные материалы

Применение уплотнителей из пластмасс и паронита возможно в широком диапазоне температур, рабочее давление при этом может достигать 10 МПа. Материал выбирается в зависимости от характеристик рабочей среды — температуры и давления. Для производства уплотнений используют несколько типов материалов:

- Асбест — применяется для изготовления прокладочных материалов. При обработке асбест распадается на волокна, из которых в дальнейшем производят паронит, армированное полотно, асбестовый картон, феронит. Подходит ля работы со слабыми кислотами и щелочными растворами.

- Паронит — представляет собой универсальный уплотнительный материал, получаемый путем вулканизации смеси асбеста, каучука и наполнителей. Работает при температурах от -40 до +130 градусов Цельсия. Паронит служит материалом для листовых, спирально-навитых прокладок.

- Армированное асбестовое полотно — это прорезиненная ткань, произведенная из асбестовой ровницы, которая скручивается в нить с латунной проволокой. Прокладки из такого материала широко применяются для работы с водой и нефтепродуктами.

- Фибра — материал, в основе которого пропитанная раствором хлористого цинка бумага. Фибра не восприимчива к керосину, бензину, спирту, ацетону, но азотная, серная и соляная кислота ее разрушают. Чтобы снизить гигроскопичность, фибру пропитывают маслами или парафином. Листовая фибра используется для прокладок. При подготовке к работе в воде, масле и керосине, фибру пропитывают касторовым маслом и глицерином.

- Бумага кабельная. Этот материал, пропитанный латексом и полуватман на герметике применяют для работы в масляной, бензиновой и водяной среде.

- Картон прокладочный — выпускается двух марок: А — пропитанный проклеивающими веществами, устойчивый к бензину и Б — непропитанный, устойчивый к нефтепродуктам.

Купить прокладки и уплотнения для запорной и регулирующей арматуры можно в интернет-магазине «Промышленная Автоматизация». Специалисты отдела продаж помогут подобрать оборудование, проконсультируют по возникшим вопросам и проконтролируют поставку оборудования.

Оставить заявку или получить обратную связь вы можете написав нам на info@industriation.ru или позвонив по бесплатному номеру 8 800 550-72-52. Специалисты отдела продаж подберут оборудование, проконсультируют по возникшим вопросам и проконтролируют поставку.