Конструкция подшипников

Что такое подшипник

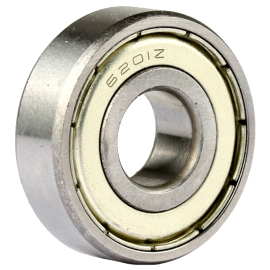

Подшипник - сборочный узел, который обеспечивает вращение вала или оси с возможностью снижения энергопотерь. Устройства применяются в крупных сборочных линиях, промышленных станках, транспорте, бытовых устройствах и множестве других сфер.

Подшипник - сборочный узел, который обеспечивает вращение вала или оси с возможностью снижения энергопотерь. Устройства применяются в крупных сборочных линиях, промышленных станках, транспорте, бытовых устройствах и множестве других сфер.

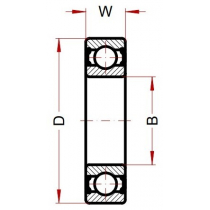

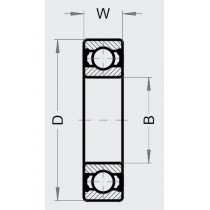

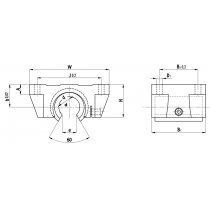

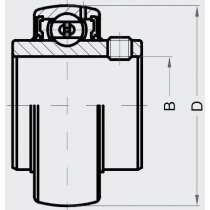

Устройство и схема подшипника.

Все подшипники делятся на две большие группы:

Подшипник - сборочный узел, который обеспечивает вращение вала или оси с возможностью снижения энергопотерь. Устройства применяются в крупных сборочных линиях, промышленных станках, транспорте, бытовых устройствах и множестве других сфер.

Подшипник - сборочный узел, который обеспечивает вращение вала или оси с возможностью снижения энергопотерь. Устройства применяются в крупных сборочных линиях, промышленных станках, транспорте, бытовых устройствах и множестве других сфер.

Подшипник - сборочный узел, который обеспечивает вращение вала или оси с возможностью снижения энергопотерь. Устройства применяются в крупных сборочных линиях, промышленных станках, транспорте, бытовых устройствах и множестве других сфер.

Подшипник - сборочный узел, который обеспечивает вращение вала или оси с возможностью снижения энергопотерь. Устройства применяются в крупных сборочных линиях, промышленных станках, транспорте, бытовых устройствах и множестве других сфер.

Подшипник - сборочный узел, который обеспечивает вращение вала или оси с возможностью снижения энергопотерь. Устройства применяются в крупных сборочных линиях, промышленных станках, транспорте, бытовых устройствах и множестве других сфер.

Подшипник - сборочный узел, который обеспечивает вращение вала или оси с возможностью снижения энергопотерь. Устройства применяются в крупных сборочных линиях, промышленных станках, транспорте, бытовых устройствах и множестве других сфер.

Преимущества пыльника:

- устойчивость позволяет работать качественному керамическому подшипнику на порядок дольше стойкого.

- более ровная поверхность уменьшает трение в подшипнике.

- стабильные температурные характеристики снижает нагрев от трения, что позволяет уменьшить испарение смазки.

- не окисляется, не подвержен химическим реакциям, а также почти не требует смазки. Благодаря данному свойству подшипники с пыльником более постоянны к воде и не требуют частого обслуживания. В качестве смазки всегда используется масло.

Важную роль в подшипнике играет люфт - зазор в корпусе изделия, направленный перпендикулярно или параллельно оси подшипника. Благодаря большому углу контакта, присутствие люфта в изделии уменьшает шум и тепло, производимые во время интенсивной работы. Вибрация активно влияет на качество работы и изнашивание подшипника. Однако наличие люфта сглаживает воздействие тряски – происходит распределение нагрузки по всей площади изделия. Высокий осевой люфт рекомендуется в тех случаях, где присутствует несоосность корпуса подшипника и вала.

Основная задача инженеров в вопросе расчёта требуемого люфта – найти баланс. Недостаточный люфт увеличивает износ, слишком высокий способствует выходу из строя механизма с подшипниками. Если у подшипника слишком маленький люфт, создастся избыточный тепловой потенциал, тела качения на дорожках начнут скользить. Это приведет к трению, шуму, перегреву и снижению точности вращения. Большой люфт только увеличит вибрацию, создаваемую на высоких скоростях. Контролировать люфт можно с помощью посадок. Достаточная или плотная посадка необходима для фиксации вала и избежания проскальзывания, которое генерирует тепло. При этом следует избегать возникновения отрицательного зазора. Степень натяга, регулировка зазора между кольцами, корпусом и валом помогает откалибровать люфт и приводит его в баланс, необходимый для корректной работы. Цель инженера при калибровке люфта – рассчитать нулевой люфт для эксплуатации в нормальных условиях. Правильно подобранный люфт влияет на качество продукции и работы, повышает точность. Для обозначения классов допуска подшипников используют стандартизацию ABEC и ISO. Благодаря данной маркировке регулируются допустимые отклонения, включая размеры внутреннего и наружного колец.

Материал изготовления подшипников

Основной материал для производства подшипников качения — сталь. Для изготовления колец и тел качения используется высокоуглеродистая хромистая сталь. Согласно отечественному стандарту, это стали марки ШХ с цифровым индексом, указывающем процентное содержание хрома. Тела качения производятся из стали ШХ6, ШХ9, ШХ15, кольца — ШХ9, ШХ15, ШХ15СГ. Для изготовления колец крупногабаритных подшипников используется сталь 20Х2Н4А с поверхностным цементирующим слоем 5-6 мм. Для производства коррозионно-устойчивых подшипников, предназначенных для работы в агрессивных средах, используется сталь 95Х18 со специальным составом. Данные подшипники проходят закалку в горячем масле.

Помимо стали, подшипники и его составляющие выполняются из других материалов. Подшипники, выполненные из полимеров, отличаются минимальной массой и не требуют постоянного смазывания. Подобные подшипники сопоставимы по стоимости с металлическими, но значительно уступают им по грузоподъёмности, износоустойчивости, термостойкости. Сферы применения полимерных подшипников — пищевые производственные линии, химическая промышленность, приборостроение, электроника. Применение армированных композитных материалов для производства подшипников качения позволяет добиться достаточной прочности при малом весе, устойчивости к химическим средам, противокоррозионных свойств. Однако стоимость подобных подшипников гораздо выше классических. Их применяют в дорогостоящем аэрокосмическом и медицинском оборудовании, точном приборостроении. В основе композита — углеродные волокна, дополняемые графитом, полипропиленом, полиэстером, стекловолокном, полиоксиметиленом и другими веществами. В производстве сепараторов, кроме классических стали и латуни, применяются следующие материалы:

- полиамид отличается упругостью и прочностью;

- полиэфирэфиркетон устойчив к термической нагрузке и химическим воздействиям;

- текстолит выдерживает высокую радиальную нагрузку;

- иногда применяются синтетические смолы.

Высоких характеристик и больших практических результатов достигли в производстве подшипников качения с комбинированным составом. Для достижения определенных показателей, в подобных подшипниках могут сочетаться традиционные стали и сплавы с полимерами, композитами, керамическими, нитрид-кремниевыми деталями и специальными смазочными материалами. Подшипники качения с комбинированным составом обеспечивают лучшие характеристики по сравнению со стальными. Данные подшипники устанавливаются серийно в авто-, мототранспорте, применяются в машиностроении, станкостроении, роботизированной технике.

Правила эксплуатации подшипников

Строгое следование правилам установки и технического обслуживания в первую очередь влияет на долговечность подшипников. Также срок службы зависит от верного подбора самого подшипника, использования подходящего инструмента для его монтажа, защищённости от влаги и загрязнения и правильной смазки. При работе по установке подшипника необходимо соблюдать следующие правила:

- Распаковывать подшипник непосредственно перед монтажом;

- Соблюдать чистоту при установке;

- Не производить монтаж вблизи источников загрязнения;

- Не допускать прямых ударов по подшипнику;

- Производить запрессовку с помощью специальной втулки;

- Правильно подбирать смазочные материалы, производить смазку регулярно и в достаточном объёме;

- Применять специализированные гидравлические инструменты и нагревательные устройства.

Как и в любом устройстве, в подшипниках возможны дефекты и неисправности. Подробнее об этом читайте на сайте “Промышленная Автоматизация”.

Оставить заявку или получить обратную связь вы можете написав нам на info@industriation.ru или позвонив по бесплатному номеру 8 800 550-72-52. Специалисты отдела продаж подберут оборудование, проконсультируют по возникшим вопросам и проконтролируют поставку.