Как выбрать пневмоцилиндр: параметры и формулы для расчёта

При проектировании новой пневмосистемы необходимо знать точные параметры её составных частей, в частности пневмоцилиндров. В этой статье - какие параметры нужно учитывать в расчётах, формулы расчёта усилия, давления, скорости пневматических цилиндров.

Для определения характеристик устройств используется два способа - расчётный и табличный. Расчётный метод позволяет узнать точное значение по специальной формуле. Табличный метод сводится к поиску в специальной таблице нужного значения по другим параметрам. Второй метод проще и быстрее, но полученные значения приблизительные. В любом случае, для получения искомого значения нужно знать ряд параметров, рассмотренных ниже.

Параметры для подбора пневмоцилиндров

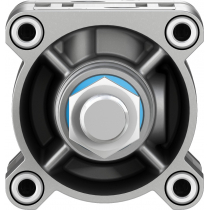

1. Диаметр поршня составляет от 2,5 до 320 мм. От величины силы нагрузки зависит сила тяги, выдаваемая устройством. Если выбрать цилиндр с маленьким диаметром, он будет выдавать недостаточно выходной силы. Если диаметр больше необходимого, вырастет вес и стоимость оборудования, потребуется больше воздуха и электроэнергии.

Часто для зажимных целей применяют цилиндры одностороннего действия с односторонним штоком и пружинным разжимом. В этом случае необходимо при расчёте диаметра цилиндра учитывать силу пружины G = с (/0 + /), где с - жёсткость пружины, /0 - предварительный натяг, / - ход поршня при зажиме. Рассчитав диаметр цилиндра D, из каталогов выбирают пневматический цилиндр с диаметром максимально близкого значения, но чуть больше. Это даёт запас по силе зажима, а ход поршня должен соответствовать условиям зажима.

После выбора оптимального диаметра агрегата выбирается его тип конструкции.

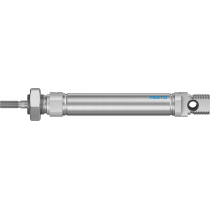

2.Тип пневматического цилиндра подбирается в соответствии с техническими параметрами и условиями эксплуатации. По конструкции устройства делятся на:

- Штоковые или бесштоковые. В первой разновидности шток (поршень) перемещается внутри цилиндра и преобразует давление воздуха в механическое движение. В бесштоковых цилиндрах используется каретка, которая обеспечивает линейное перемещение и сопряжена с поршнем.

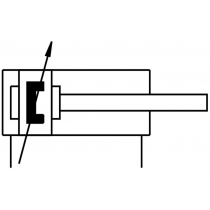

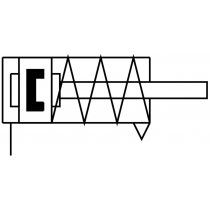

- Одностороннего (сжатый воздух подаётся в одном направлении) или двустороннего (сжатый воздух подаётся в двух направлениях) действия.

- Тандемные, или сдвоенные – это два пневмоцилиндра двустороннего действия, объединённые в одном корпусе и имеющие общий шток. Распределительные каналы позволяют подводить сжатый воздух в полости всех компонентов блока через два внешних подсоединения.

- Многопозиционные пневматические цилиндры применяют для обеспечения более двух точек позиционирования. Они состоят из трёх или более пневмоцилиндров с различными рабочими ходами.

Также данные устройства бывают:

- жаропрочные – для работы в условиях высокой температуры (от 200°C и выше);

- высокого давления - для работы в системах с давлением рабочей среды до 2 МПа;

- с усиленным штоком – для большей устойчивости;

- с усиленной защитой от агрессивных сред (с применением пластика и специальных сталей);

- с повышенной коррозийной устойчивостью - для использования в коррозионной среде;

- с защитой от проворота. Данные цилиндры оснащаются специальными деталями, предотвращающими вращение штока или поршня внутри цилиндра для точного и стабильного перемещения исполнительных механизмов. Устройства используются, если требуется строгое соблюдение параллельности или перпендикулярности движения. Антипроворотными деталями бывают направляющие, зубчатые колёса, зубчатые рейки, шарики или ролики, скользящие по специальным канавкам на штоке.

3. Ход поршня. Параметр зависит от использования механизма. Полный ход редко используется, чтобы предотвратить столкновение поршня с головкой блока цилиндров. Если аппарат используется для зажимного механизма, следует добавить от 10 до 20 мм к расчётному ходу.

4. Скорость поршня. Параметр зависит от входящего потока сжатого воздуха в цилиндр, размера впускного и выпускного отверстий цилиндра и внутреннего диаметра трубопровода. Скорость движения цилиндра обычно составляет от 50 до 800 мм/с. Для использования цилиндров с высокой скоростью используется впускная труба с большим внутренним диаметром. Для переменной нагрузки, также при небольшой и устойчивой скорости движения, можно выбрать дроссельное устройство или газожидкостный демпфирующий цилиндр.

Если цилиндр установлен горизонтально, для регулировки скорости рекомендуется использовать выпускной дроссель; если вертикально - впускной дроссель.

5.Система демпфирования. Демпфирование - процесс гашения ударов и предохранения цилиндров от повреждения с помощью демпфера. Небольшие цилиндры имеют упругие демпферы из резины. В больших цилиндрах энергия удара поглощается при помощи пневматического демпфера. Данный демпфер замедляет скорость поршня в конце хода. Ближе к концу хода демпфер отсекает некоторое количество отводимого воздуха и обеспечивает его медленное истечение через регулируемый игольчатый дроссель. Демпфирование бывает внутренним, т.е. демпфирующая деталь встроена в цилиндр, или внешним, производимым с помощью дополнительных деталей. Выпускаются пневматические цилиндры, в которых сила и скорость демпфирования регулируется специальным винтом.

У данных устройств есть преимущества и недостатки. Компактные пневмоцилиндры выбираются при небольшом ходе поршня. При достаточно большом ходе выбираются стандартные цилиндры - такие детали лучше переносят радиальные нагрузки.

Как рассчитать пневмоцилиндр

Усилие пневматического цилиндра зависит от площади поршня, рабочего давления сжатого воздуха и сил трения. Теоретическое усилие на штоке F равно произведению площади поршня S на рабочее давление p. F=S p.

При прямом ходе (выдвижении) расчёт усилия на штоке устройства определяется по формуле:

Fd = h(π/4)D2p,

а при обратном ходе (втягивании):

Fd = h(π/4)(D2- d2)p,

где h - коэффициент нагрузки (h=0,7 при постоянной нагрузке, при знакопеременной динамической нагрузке, h=1 при работе с горизонтально перемещаемой нагрузкой с трением)

D - диаметр поршня;

d - диаметр штока;

p - рабочее давление.

Для пневмоцилиндра одностороннего действия (с пружинным возвратом) усилие на штоке определяется только при прямом ходе:

Fd = h(π/4)D2p - Fs,

где Fs - усилие пружины в конце хода.

Формула применяется для решения обратной задачи: зная заданную нагрузку на штоке, определяется диаметр пневматического цилиндра.

Для пневмоцилиндров одно- и двухстороннего действия теоретическое толкающее усилие (outstroke) и теоретическое усилие втягивания (instroke) измеряется в ньютонах. Показатель рассчитывается так: эффективная площадь поршня в мм2 умножается на рабочее давление в барах, разделённое на 10 (10 бар = 1 Н/мм2).

Эффективная площадь цилиндра равняется площади поршня минус площадь штока. Данная формула не подходит для бесштоковых цилиндров.

Величина теоретического усилия цилиндра должно быть на 25% больше при высокой скорости работы, на 50% больше при низкой скорости и на 100% больше при минимальной скорости движения штока. При соблюдении подобной рекомендации компенсируется внутреннее и внешнее трение и потери дифференциального давления между разделёнными поршнем камерами.

Для расчёта размера пневматического цилиндра требуются следующие параметры:

– Требуемое усилие на штоке.

– Рабочее давление в системе.

– Ход штока цилиндра.

– Скорость перемещения штока.

– Материал изготовления.

– Условия эксплуатации (температура, влажность, загрязнённость воздуха и т.д.).

На основе этих параметров рассчитывается диаметр поршня, выбирается подходящий типоразмер из стандартных значений. Также необходимо учесть требования к монтажу и подключению устройства к системе.

Расчёт давления пневмоцилиндра

Для расчёта параметра потребуется:

- Диаметр поршня D (в метрах).

- Ход поршня S (в метрах).

- Максимальная скорость поршня V (в метрах в секунду).

- Коэффициент трения μ.

- Плотность воздуха ρ (обычно принимается равной 1,2 кг/м³ при нормальных условиях).

Формула для расчёта давления следующая:

P = (μ * ρ * V²)/[4 * D * (S/D - 1)]

Получив искомую цифру, убедитесь, что она соответствует требованиям вашего цилиндра и системы в целом. Обычно рабочее давление устройств - в диапазоне от 3 до 8 бар. Если давление слишком высокое, это приведет к износу компонентов и снижению их срока службы. Если же давление слишком низкое, пневматический цилиндр может не обеспечить требуемого усилия.

Расчёт скорости пневмоцилиндра

Для расчёта данного параметра нужно знать:

– Диаметр поршня D (м);

– Ход поршня S (м);

– Давление воздуха P (Па);

– Коэффициент полезного действия η;

– Плотность воздуха ρ (кг/м^3);

Скорость поршня рассчитывается по формуле:

V = (P * π * D^2 * η) / (4 * S * ρ)

где V - скорость поршня (м/с), P - давление воздуха (Па), π - число Пи (3,14), D - диаметр поршня (м), η - КПД, S - ход поршня (м), ρ - плотность воздуха (кг/м³).

Стоит учесть, что формула применима только для идеальных условий, когда воздух считается несжимаемым. В реальных условиях скорость поршня бывает немного ниже из-за сжимаемости воздуха и потерь на трение.

Особенности и условия расчёта пневматических цилиндров

Если цилиндр работает в вертикальном положении, то учитывается сила веса перемещаемых масс (поршень, шток и соединённые с ним массы узлов оборудования).

Если во время работы аппарат совершает частые и быстрые реверсивные движения, в расчётах учитываются силы инерции. Они легко вычисляются, когда известны массы перемещаемых пневмоцилиндром узлов и законы движения (разгон, торможение, равномерное движение).

Во время работы пневматического оборудования объёмы сжатого воздуха меняются. При расширении воздуха, особенно при выхлопе в атмосферу, увеличивается влажность воздуха (выпадает роса). Появление влаги на стенках пневмоаппаратуры и воздухопроводов приводит к их ускоренной коррозии и преждевременному выходу из строя. Поэтому важно при эксплуатации пневмоприводов строго соблюдать требования по осушке воздуха.

Оставить заявку или получить обратную связь вы можете написав нам на info@industriation.ru или позвонив по бесплатному номеру 8 800 550-72-52. Специалисты отдела продаж подберут оборудование, проконсультируют по возникшим вопросам и проконтролируют поставку.