Установка подшипников и демонтаж подшипников. Правила.

Как установить подшипник

Сборка и разборка подшипниковых узлов в месте использования — не такая простая задача, как может показаться на первый взгляд. Ошибки в этом процессе могут привести к поломкам не только самих подшипников, но и используемого оборудования. Нарушения правил демонтажа подшипника могут привести к разнообразным дефектам, из-за которых его дальнейшее использование станет невозможным. Поэтому при проведении сборки-разборки этих устройств важно соблюдать нижеприведенные правила.

- Процесс установки подшипников происходит в специально отведенном месте, где нет источников загрязнений.

- Должны быть в наличии все соответствующие инструменты и материалы;

При сборке необходимо строго следование технической документации и чертежам

- Перед началом сборки проверяется точность размеров и форм всех деталей, которые взаимодействуют с подшипниками.

- Перед установкой все детали подшипников подвергаются тщательной очистке;

- Посадочные поверхности подшипника, вала и корпуса перед монтажом покрываются смазкой.

- Нельзя допускать ударов по деталям подшипника во время монтажа.

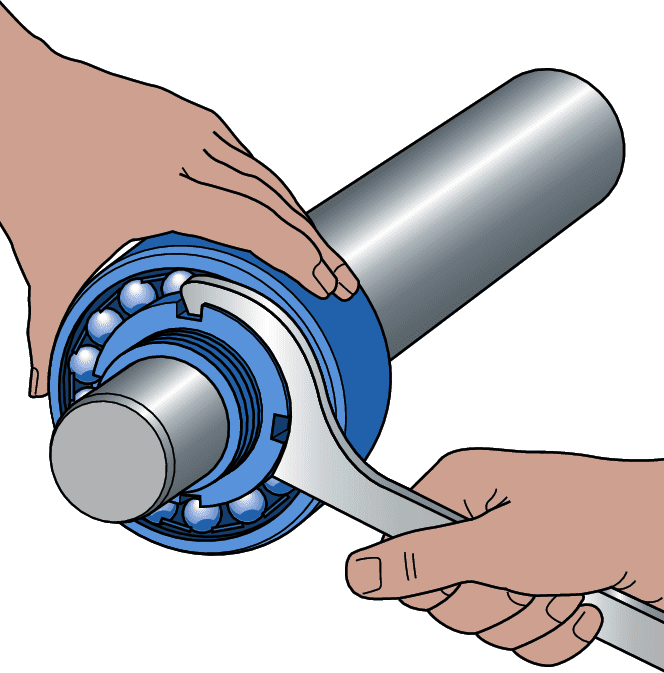

- Не разрешается осуществлять монтаж с передачей силы с одного кольца подшипника на другое через тела качения.

- Во время подготовки к монтажу проверяется маркировка на упаковке и на подшипниках.

- Только перед началом установки вскрывают упаковку. Снятие защитного покрытия с подшипников проводится в соответствии с инструкцией по их хранению. Обычно, этот процесс осуществляется путем нагрева в минеральном масле (80-90 градусов Цельсия), после чего детали тщательно промываются в 6-8% растворе масла в бензине или антикоррозионных водных растворах при температуре 75-85 градусов Цельсия.

- Не рекомендуется хранить подшипники после снятия защитного покрытия без дополнительной защиты от коррозии более двух часов. После снятия защитного покрытия необходимо принять меры по защите подшипников от коррозии во время проверки, установки и сборки.

Перед установкой подшипника следует проверить его внешний вид, легкость вращения и отсутствие видимых дефектов. У подшипников открытого типа визуально проверяется:

• отсутствие загрязнений,

• выбоин,

• очагов коррозии,

• повреждений сепаратора, комплектность заклёпок и тел качения,

• плотность установки элементов.

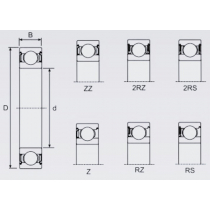

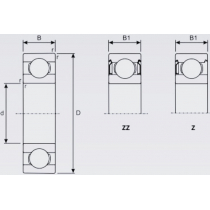

У подшипников закрытого типа контролируется целостность уплотнения и защитных шайб. Лёгкость вращения проверяется вращением рукой наружного кольца, одновременно удерживая подшипник за внутреннее кольцо горизонтально. Вращение должно проходить плавно, без резких торможений. Если требования к подшипнику строгие, легкость вращения проверяется приборами;

Для определения радиального зазора применяется индикатор. В процессе проверки одно из подшипников закрепляют горизонтально и сдвигают оставшееся кольцо с помощью измерительного усилия в радиальном направлении в противоположные положения. Радиальный зазор устанавливается по разнице в данных, полученных прибором. Для максимальной точности свободное кольцо вращается и проводятся три измерения.

Осевой зазор проверяется тем же методом, с той разницей, что подшипник устанавливается вертикально, и свободное кольцо смещается по оси. В некоторых видах подшипников радиальные зазоры измеряются щупом.

В отверстиях, торцах корпусов, посадочных поверхностях и торцах валов проверяется наличие выбоин, царапин, глубоких следов обработки, коррозии, заусенцев и загрязнений перед началом установки. Валы проверяются на отсутствие изгиба (прямолинейность) оси. Прямолинейность проверяется вращением вала в центрах с помощью стрелочных приборов.

Посадочные поверхности, расположенные на одной оси, проверяются на соосность. Соосность раздельных корпусов обеспечивается с помощью прокладок.

Если два радиальных подшипника устанавливаются на одну посадочную шейку, разница радиальных зазоров не должна превышать 0,03 мм и не более половины поля допуска по внутреннему и наружному диаметрам колец.

Вал и отверстие корпуса должны иметь монтажную фаску от 10 до 15.

В самоустанавливающихся подшипниках профилактика перекоса наружного кольца обеспечивается диском, прилегающим к торцам обоих колец. Если устанавливаются подшипники с выступающим сепаратором или телами качения, то в диске создают проточки.

При монтаже среднеразмерных подшипников гайки приходится затягивать со значительным усилием. Шлицевые гайки с нажимными винтами облегчают монтаж. Подобный способ установки не подходит для сферических роликоподшипников в исполнении E-1. Для фиксации более крупных подшипников, для запрессовки подшипника или втулки используются гидравлические приспособления. Гидравлические гайки производятся для всех распространённых видов резьбы на втулках и валах. Применение гидравлического способа установки подшипников диаметром от 160 мм заметно упрощает установку.

Способ установки подшипника зависит не только от условий эксплуатации и особенностей конструкции оборудования, но и от его габаритов. Для монтажа крупных изделий прилагаемое для установки усилие возрастает в разы. Специалисты предлагают пользоваться методом монтажа с нагревом для выполнения задачи с минимальными нагрузками. Для этого метода разработан индукционный нагреватель, который помогает нагреть подшипник и посадочное место. Запрессовать на валу горячее изделие легче, чем холодное за счёт физических свойств металла.

Изделие работает по принципу трансформатора с первичной обмоткой и несколькими слоями витков. Вторичная обмотка – это несколько слоёв витков на сердцевине из прочного металлического сплава, например стали. Чем больше обмоток на нагреватели, тем выше коэффициент напряжения. На мощность количество витков не влияет. Вторичная обмотка необходима для поддержания низкого напряжения и сохранения высокой силы тока. Во время нагревания подшипника, который является вторичной короткозамкнутой обмоткой, через изделие проходит переменный ток. Так подшипник нагревается, а сам нагреватель остаётся нормальной температуры. Особенность такого типа нагревания – создание магнитного поля на подшипнике. Стоит это учитывать при монтаже. Устанавливать подшипник рекомендуется после размагничивания, так как мелкая стружка и другие абразивные металлические частицы могут попасть на поверхность изделия и повредить его.

Посадочное место требует нагрева, как и сам подшипник. Разница между их температурами зависит от посадки с натягом и габаритов изделия. Чаще всего температуры в диапазоне от 80 C до 90 C уже достаточно для проведения монтажных работ. Большинство моделей подшипников не рекомендуется нагревать выше 125 C. Такая высокая температура становится причиной деформации корпуса или тел качения. Локальные перегревы могут пагубно влиять на качество работы подшипника и всего механизма. Ни в коем случае недопустим нагрев подшипника над открытым огнём!

В процессе монтажа подшипников отдельных типов существует ряд своих особенностей:

Установка радиальных роликоподшипников с одним съёмным кольцом без бортов производится раздельно. Если на кольце присутствует бурт, роликоподшипники ставят враспор. Для монтажа такого типа подшипников требуется дополнительная фиксация вала в осевом направлении.

Монтаж игольчатых подшипников без колец. Подшипник этого типа монтируется на шейку вала, которая заранее обрабатывается пластичной смазкой, затем надевается корпус. Игольчатый подшипник без внутреннего кольца устанавливают с помощью смазывания наружного кольца, последующему креплению игл и монтажной втулки диаметром на 0,1-0,2 мм меньше диаметра вала.

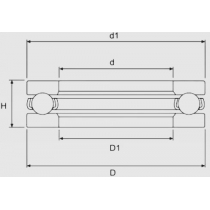

Монтаж одинарных упорных подшипников. Кольцо с наименьшим внутренним диаметром монтируется на вал. Кольцо большего диаметра монтируется в корпус. При установке важно соблюдать допустимые значения отступов между наружным диаметром колец и корпусом. Стандартно зазор должен лежать в диапазоне 0,5-1 мм. Для корректного монтажа подшипников качения также важно регулировать осевой зазор. Регулировка зазора выполняется несколькими методами:

Прижим наружного кольца подшипника путём установки прокладок разной толщины или комплекта прокладок между крышкой. Чтобы определить подходящую толщину прокладки, необходимо затянуть винты крышки без прокладки до свободного состояния в деталях. Затем щупами измеряется возникший зазор между крышкой и корпусом. От его значения зависит толщина прокладки.

Прикрученный в крышку винт затягивают до максимально возможного натяжения при отвернутой контргайке. Затем его отворачивают на нужную долю оборота, которая зависит от величины необходимого зазора и шага резьбы. Фиксируют положение контргайкой.

Гайку освобождают от фиксации, затем затягивают до предела. После этого отворачивают до возникновения необходимой величины зазора в подшипнике и фиксируют.

Самый распространённый способ фиксации на валу – затягивание гайки внутреннего кольца подшипника. После закрепления противоположная сторона изделие упирается в буртик или промежуточную втулку. Надёжное крепление исключает возможность смещения внутренней обоймы и позволяет монтировать деталь на валу с незначительным натягом.

Концевая установка подшипника – это затягивание торцевых шайб к торцевой части вала установочными болтами. Фиксирующие шайбы исключают смещение относительно вала. Резьбовым кольцом закрепляются внешние обоймы, благодаря чему возможна установка изделия с определенным зазором и заданным натягом.

Подшипники фиксируются также посредством стопорных колец. Такой способ упрощает монтаж и демонтаж, экономит место и снижает требования к корпусу подшипника.

При повышенной нагрузке стопорное кольцо дополняется упорным кольцом, которое устанавливается между стопорным кольцом и обоймой. Подобный метод защищает пружинное кольцо от деформации. Стопорные кольца пружинного типа также используются для осевой фиксации подшипника. Кольца устанавливаются в канавку на внешней обойме и затягиваются между крышкой и корпусом.

Диагностика установленных подшипников

После завершения установки и нанесения смазки согласно технической документации, осуществляется пробный пуск на низких оборотах без нагрузки для проверки качества монтажа. При этом контролируют шум вращающихся подшипников. При правильном монтаже и достаточной смазке подшипники создают тихий, равномерный шум. Шум может быть индикатором каких-либо проблем в следующих ситуациях:

- При недостатке смазки или трении деталей присутствует свистящий шум.

- Недостаточный зазор в подшипнике вызывает звенящий металлический звук.

- Если на дорожку качения наружного кольца попадают посторонние частицы, они создают равномерный вибрирующий звук.

- Периодический шум при неизменной частоте вращения сигнализирует о повреждении тел качения.

- Шум при изменении частоты вращения появляется из-за повреждения колец при установке или усталостном выкрашивании на поверхностях качения.

- Сильно повреждённый подшипник создаёт неравномерный громкий шум.

Проводя шумовую диагностику подшипников, стоит учесть особенности узла и возможные неполадки других его деталей — зубчатых передач, соединительных муфт и прочих произведенных с нарушениями или плохо подогнанных деталей.

Другим фактором, по которому можно диагностировать работу подшипника, является его температура. Она не должна превышать температуру окружающей среды более чем на 30 С. Высокая температура подшипника сигнализирует о малом зазоре, слишком сильном натяге, дефиците смазки, увеличенном моменте трения из-за износа рабочих поверхностей или о взаимном перекосе колец. Возможна комбинация нескольких факторов. Стоит учитывать, что в течение 1-2 дней после смазывания температура подшипника немного повышена.

Правила демонтажа подшипников

Демонтаж подшипников производятся, если при монтаже были совершены ошибки или требуется замена детали подшипникового узла. Из-за вероятности ошибок при повторном монтаже, демонтаж производится только при наличии для этого серьезных оснований.

Демонтаж производится при помощи специального съёмника для подшипников. Существует два типа оборудования для съёма: ручные и гидравлические. Выбор между ними обусловлен габаритами подшипника и силой, которую необходимо приложить к изделию. Применение съёмника производится с некоторыми общими правилами эксплуатации:

- Выбор оборудования зависит от усилия, на которое способен съёмник;

- Захваты инструмента должны фиксироваться вокруг демонтируемой детали;

- Недопустимы резкие усилия, которые могут повредить корпус подшипника;

- При работе ручного съёмщика нельзя бить ударным инструментом по шпинделю.

Если подшипник установлен на валу и прочно зафиксирован, рекомендуется использование гидравлического съёмщика с большей номинальной силой. Для максимального облегчения процесса можно использовать нагреватель.

При работе с любым инструментом необходимо соблюдать технику безопасности. Применяйте средства индивидуальной защиты: перчатки и специальные очки.

В некоторых случаях понадобятся ударные инструменты. Удары молотками не навредят подшипнику, но следует избегать попадания молотком по корпусу или валу.

Для демонтажа применяются масла с вязкостью около 150 мм2/с при +20 C (номинальная вязкость 46 мм2/с при +40 C). Слипание из-за посадочной коррозии устраняется, если ввести в масло преобразующие ржавчину присадки.

Чтобы разобрать большие подшипники, установленные на стяжных втулках, требуются значительные усилия. Тогда используются шлицевые гайки с дополнительными нажимными винтами. Между нажимными винтами и внутренним кольцом подкладывают шайбу.

Проще и экономичнее выполнять демонтаж стяжных втулок с помощью гидравлических гаек. Внутрь выступающей части стяжной втулки для жёсткости вкладывается толстостенное кольцо.

Для облегчения демонтажа крупногабаритных подшипников используется гидрораспор. При этом масло заливается между сопряжёнными поверхностями. Благодаря этому одна деталь сдвигается относительно другой с небольшим усилием и без опасности повреждения поверхностей.

Оставить заявку или получить обратную связь вы можете написав нам на info@industriation.ru или позвонив по бесплатному номеру 8 800 550-72-52. Специалисты отдела продаж подберут оборудование, проконсультируют по возникшим вопросам и проконтролируют поставку.