Подшипники качения

Что такое подшипник качения и его конструктивные особенности.

Подшипники качения - опора вращающейся части механизма или машины, работающая в условиях трения качения. Состоит из:

1 - наружное кольцо;

2 - внутреннее кольцо;

3 - тела качения (шарики или ролики);

4 - сепаратор.

Подшипники качения - опора вращающейся части механизма или машины, работающая в условиях трения качения. Состоит из:

1 - наружное кольцо;

2 - внутреннее кольцо;

3 - тела качения (шарики или ролики);

4 - сепаратор.

Внутреннее кольцо насаживается на ось вала и вращается вместе с ним, в то время как наружное закреплено в основании механизма. Пространство между кольцами занимают стальные шарики. При вращении они движутся по канавкам в обоймах. Для того, чтобы шарики располагались на одинаковом постоянном расстоянии друг от друга, используется сепаратор (разделитель).

Для всех тел качения важны два параметра: высокая твёрдость стали и высокая точность обработки поверхности. Кольца и тела качения подшипников изготавливают из подшипниковых высокоуглеродистых хромистых сталей ШХ15, ШХ15СГ, легированных сталей 18ХГТ, 20Х2Н4А и других. Но если требуются очень высокие скорости, то вместо хромистой стали используются другие материалы, например нитрит кремния. Этот тип керамики твёрже и крепче стали. Такой материал не боится коррозии и работает с минимальным количеством смазки. Сепараторы производят из мягкой углеродистой стали, а для высокоскоростных подшипников их выполняют достаточно массивными из бронзы, латуни, алюминиевых сплавов, металлокерамики, текстолита, полиамидов и других пластмасс.

Тела качения подразделяются на:

- Шарики используются в качестве тел качения в шариковых подшипниках. Этот тип изделий наиболее распространён в современном производстве и технике. Самые простые конструкции - а именно шариковые однорядные подшипники, которые предназначены для эксплуатации в условиях радиальной нагрузки - меньше подходят для работы с осевыми нагрузками. Детали используются в велосипедах, самокатах, электроприборах, промышленном оборудовании. Бывают самых разных размеров - от 1 мм (в миниатюрных подшипниках) до 20 см и весом до 40 кг. Шарики передают нагрузку с внутреннего колеса на наружное, поэтому должны кататься между ними с минимальным трением и нагревом. Если хотя бы один шарик не справится с задачей (деформируется и разрушится), подшипник заклинит и перестанет вращаться. Шарики должны быть идеально круглыми и гладкими. Благодаря этому, они имеют очень маленькое пятно контакта с поверхностью качения, а значит испытывают малое трение при вращении подшипника.

Шарики для подшипников соответствуют ГОСТ 3722-2014. Подшипники качения. Шарики стальные. Технические условия

- Ролики применяют в случае, если нагрузка на подшипники очень велика. Поэтому роликовые подшипники имеют гораздо большую грузоподъёмность, чем у шарикоподшипников. Именно роликовые подшипники различной конструкции выполняют самую тяжёлую работу. Они вращаются в колёсных парах локомотивов и железнодорожных вагонов, в ходовой части грузовиков, в строительной и карьерной технике, гигантских ядерных турбинах.

Ролики бывают

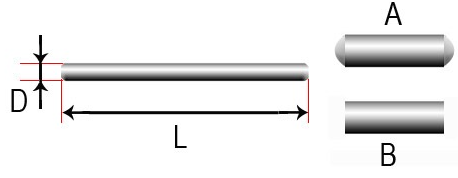

- Цилиндрические (конвейерные) ролики бывают короткие (на фото слева) и длинные (на фото справа). Края данных деталей немного разделены, что очень важно для правильного распределения смазки. Их работа соответствует ГОСТ 22696-2013. Подшипники качения. Ролики цилиндрические. Технические условия и ГОСТ 25255-82. Подшипники качения. Ролики цилиндрические длинные. Технические условия

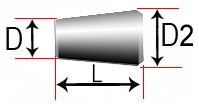

- Конические ролики представляют собой усечённый конус. Данная форма тел качения помогает коническим подшипникам воспринимать одновременно радиальные и осевые нагрузки.

- Игольчатые ролики - это продолговатые острые цилиндрообразные изделия из стали, которые используются для работы при радиальных нагрузках. Осевая нагрузка на подшипник должна отсутствовать. Игольчатые ролики представляют собой очень длинные ролики с закруглёнными торцами, которые удерживаются на своих местах с сепараторами. Длина игольчатого ролика во много раз больше его диаметра, он способен воспринимать большие нагрузки. Их работа соответствует ГОСТ 6870-81. Подшипники качения. Ролики игольчатые. Технические условия . На фото ниже представлены ролики со сферическими и плоскими торцами.

Подшипники качения - опора вращающейся части механизма или машины, работающая в условиях трения качения. Состоит из:

1 - наружное кольцо;

2 - внутреннее кольцо;

3 - тела качения (шарики или ролики);

4 - сепаратор.

Подшипники качения - опора вращающейся части механизма или машины, работающая в условиях трения качения. Состоит из:

1 - наружное кольцо;

2 - внутреннее кольцо;

3 - тела качения (шарики или ролики);

4 - сепаратор.

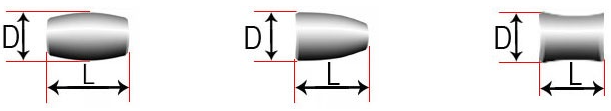

- Сферические (бочкообразные) ролики имеют форму бочонка, который рассчитываются с помощью компьютерного моделирования. Когда такие бочонки катаются по вогнутой поверхности наружного кольца, подшипник самостоятельно выравнивается относительно вала. Детали бывают двух типов:

- симметричные представляют собой выпуклые цилиндры;

- ассиметричные имеют форму выпуклых конусов.

На фото ниже представлен подобный ролик, а также ассиметричный со скосом с одной стороны и вогнутый

- Опорные ролики имеют толстостенные профилированные наружные кольца. Устанавливаются на вал, воспринимают радиальные и осевые нагрузки. Данные ролики бывают однорядными, двухрядными, с игольчатыми или короткими цилиндрическими роликами, с уплотнениями и без них, разъёмные опорные (состоят из внутреннего и наружного кольца, а также сепаратора с роликами) и неразъёмные (оснащены боковыми дисками с зафиксированными по обеим сторонам внутреннего кольца). Ролики применяют в сепараторных и бессепараторных подшипниках, широко используются в кулачковых механизмах и системах линейного перемещения конвейерного оборудования.

Отдельно следует выделить подобные ролики с цапфой. Опорные ролики с цапфами изготовлены из стержня со стальным краем, направляющих поверхностей, внешнего кольца увеличенной ширины, в состоянии переносить высокие радиальные нагрузки. По своей конструкции они идентичны однорядным или двухрядным опорным роликам, однако в качестве дорожки качения имеют массивную цапфу с крепёжной резьбой и смазочным отверстием.

- Обводной ролик помогает синхронизировать вращение коленвала и распредвала в автомобиле. При этом клапаны мотора открываются и закрываются в строго определенное время и повышают эффективность работы газораспределительного механизма и двигателя в целом. Он находится на подвижной оси и поддерживает оптимальное натяжения приводного ремня. Применяется в шариковом радиальном однорядном подшипнике.

В конструкции стандартного подшипника качения кольца выполняют ключевую функцию. Кольца бывают нескольких типов:

- Наружное кольцо – деталь подшипника качения, имеющая на внутренней поверхности дорожку качения.

- Внутреннее кольцо – деталь подшипника качения, с цилиндрическим или коническим отверстием, имеющая на наружной поверхности дорожку качения.

- Стопорное кольцо - разрезные пружинные замкнутые кольца, заводимые с радиальным натягом в канавки вала (или отверстия) и удерживаемые в них силой упругости. Его изготавливают из углеродистой стали для фиксации деталей и узлов на валу или в отверстии. Деталь широко используются в механических узлах для закрепления подшипников, фиксации осей, рычагов и тяги. Различают несколько видов:

- проволочные. Проволочным кольцам придают эллиптическую форму, которые обеспечивают более равномерный натяг по окружности, с большой осью эллипса вдоль разреза для внутренних колец и поперёк разреза для наружных.

- штампованные имеют острые и закруглённые края. Детали изготавливают вырубкой из листового материала с последующей закалкой и отпуском. Торцы и посадочные поверхности колец после термической обработки шлифуют. Штамповка придаёт стопорным кольцам наиболее целесообразную серповидную форму равного сопротивлению изгиба.

- точёные кольца устанавливаются в любом из двух направлений, так как обе стороны имеют острые края.

На кольца подшипников оказывается колоссальное давление, температурный режим зачастую превышает средние показатели, а нагрузки выводят из строя при неточном расчёте или недостаточном сопротивлении материала.

Кольца имеют некоторые особенности, которые следует учитывать при выборе подшипника.

Подшипники качения - опора вращающейся части механизма или машины, работающая в условиях трения качения. Состоит из:

1 - наружное кольцо;

2 - внутреннее кольцо;

3 - тела качения (шарики или ролики);

4 - сепаратор.

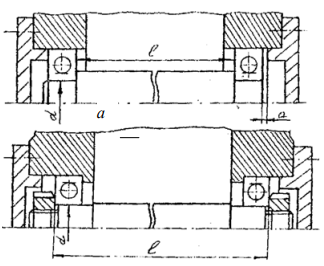

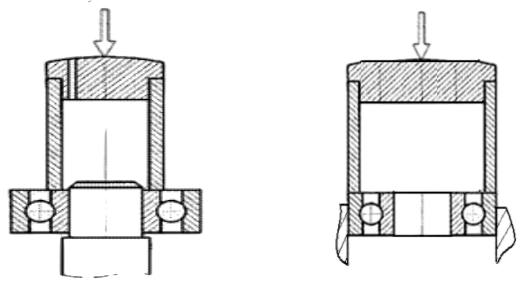

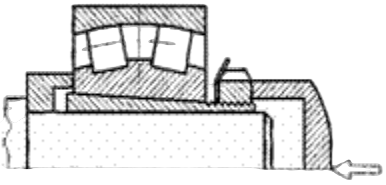

- Осевое фиксирование вала выполняют в двух опорах (в каждой опоре лишь в одном направлении). Наиболее проста конструктивно схема установки подшипников враспор. Её широко применяют при сравнительно коротких валах. Для исключения защемления вала в опорах, вследствие нагрева при работе, предусматривают зазор a = 0,2 + 0,5 мм (в узлах с радиально-упорными шарикоподшипниками).

При установке враспор (первая нижняя схема) внешняя осевая нагрузка воспринимается либо одной, либо другой крышкой. Установка подшипников враспор позволяет выполнить корпус со сквозной расточкой, без заплечиков и специальных упоров. Вал фиксируется в осевом направлении относительно корпуса, так как подшипники упираются в заплечики валов и в торцы фланцевых крышек корпуса. Поэтому в данных опорах не требуются специальные детали для осевого крепления подшипников на валу. Осевой зазор между торцами фланцевых крышек и наружных колец подшипника компенсирует возможное тепловое удлинение деталей подшипникового узла. Требуемый осевой зазор создают чаще всего с помощью набора мерных прокладок, устанавливаемых между торцовыми поверхностями корпуса и фланцев крышек.

При установке подшипников врастяжку (вторая нижняя схема) опасность защемления вала в опорах снижается, так как при увеличении длины вала в связи с температурным удлинением осевой зазор в подшипниках увеличивается.

Монтаж подшипников с цилиндрическим отверстием.

При монтаже неразборных подшипников первым обычно монтируют кольцо, имеющее более тугую посадку. Посадочную поверхность перед монтажом следует слегка смазать маслом. В зависимости от типоразмера подшипника используются механические, нагревательные или гидравлические способы монтажа. В любом случае важно, чтобы кольца подшипника, сепараторы и тела качения или уплотнения не подвергались прямым ударам, и чтобы монтажное усилие никогда не передавалось через тела качения.

Бывает двух типов

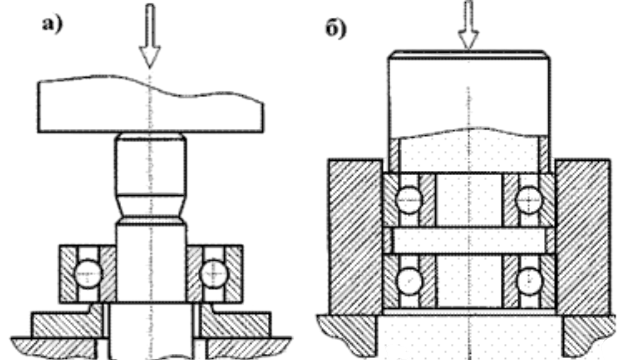

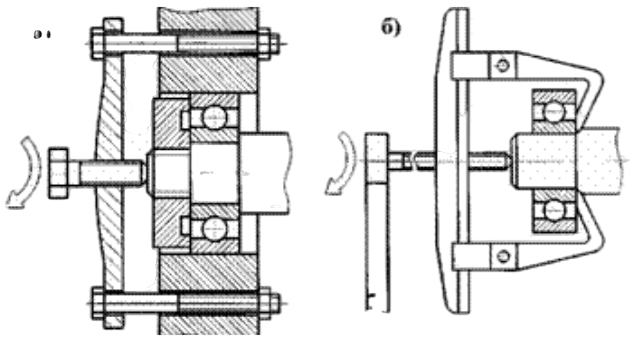

- Холодный монтаж. В случае не очень тугой посадки монтаж малых подшипников производится лёгкими ударами молотком по втулке. Втулка прижимается к торцу кольца подшипника, которое запрессовывается. Во избежание перекоса удары должны равномерно распределяться по окружности кольца, как показано на схеме ниже. Слева направо изображена запрессовка подшипника на вал и на корпус.

- Монтаж с нагревом. В большинстве случае монтаж крупногабаритных подшипников в холодном состоянии не представляется возможным, т.к. усилие, требуемое для монтажа подшипника, значительно возрастает по мере увеличения его размера. Поэтому подшипники, внутренние кольца или корпуса (например, ступицы) перед монтажом нагревают. Требуемая разница температур между кольцом подшипника и валом или корпусом зависит от натяга и диаметра посадочного места подшипника. Подшипники качения нельзя нагревать свыше 125°С. Это изменит размер детали в результате использования другой структуры материала. Подшипники с защитными шайбами или уплотнениями нельзя нагревать свыше 80°С из-за имеющейся в них пластичной смазки или материала уплотнений. При нагреве подшипников следует избегать их перегрева в отдельных местах. Для равномерного нагрева подшипников рекомендуется использовать индукционные нагреватели.

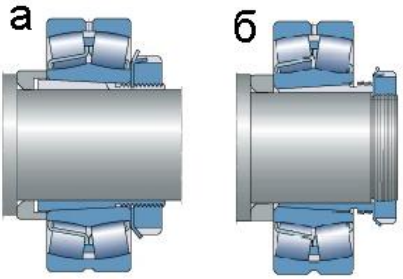

Монтаж подшипников с коническим отверстием.

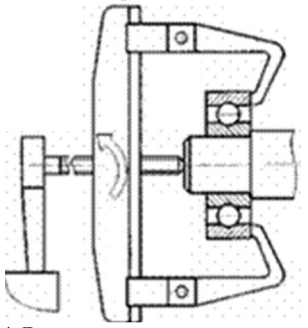

Внутренние кольца подшипников с коническим отверстием всегда устанавливаются на валу с натягом. При этом степень натяга определяется не величиной допуска вала, как в случае с подшипниками с цилиндрическим отверстием, а величиной смещения подшипника при его посадке на коническое посадочное место на валу, закрепительной (рис.”а”) или стяжной (рис. “б”) втулке.

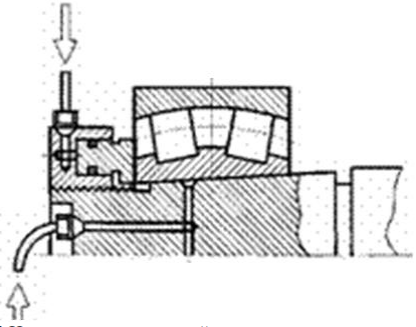

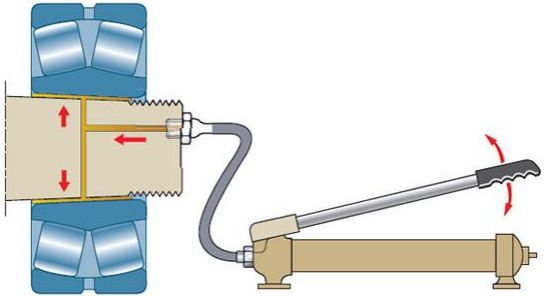

Для установки более крупных подшипников требуется значительно большее усилие. Поэтому следует использовать гидравлические гайки и/или метод гидрораспора, которые значительно упрощают процесс монтажа.

Демонтаж подшипников с цилиндрическим отверстием бывает двух типов:

- Холодный демонтаж. Демонтаж малых подшипников с посадочных мест производится путём лёгких ударов молотков по торцу кольца через оправку соответствующего размера или при помощи съёмника. Захваты съёмника охватывают торец демонтируемого кольца или сопряжённой детали. На схемах сверху вниз изображён демонтаж выпрессовкой и съёмниками.

Для демонтажа более крупных подшипников, установленных с натягом, требуется большее усилие, особенно в тех случаях, когда после долгого периода работы возникли очаги контактной коррозии. В таких случаях использование гидрораспора значительно облегчает демонтаж. В конструкцию подшипникового узла включаются необходимых маслоподающие каналы и распределительные канавки. В исключительных случаях допускается прикладывать усилие к наружному кольцу при запрессованном внутреннем. При этом требуется медленно проворачивать съёмник

- Демонтаж с нагревом. Для демонтажа внутренних колец цилиндрических роликоподшипников, не имеющих бортов или имеющих один борт, были разработаны специальные индукционные нагреватели. Они быстро нагревают внутреннее кольцо до температуры, при которой расширившееся кольцо легко снимается. Эти электрические индукционные нагреватели имеют одну или несколько катушек, работающих от переменного тока. После нагревания и демонтажа внутренних колец они должны быть размагничены. Использование электрических приборов для демонтажа экономически выгодно в тех случаях, когда монтаж и демонтаж подшипников одного и того же размера производится довольно часто.

Подшипники качения - опора вращающейся части механизма или машины, работающая в условиях трения качения. Состоит из:

1 - наружное кольцо;

2 - внутреннее кольцо;

3 - тела качения (шарики или ролики);

4 - сепаратор.

Демонтаж подшипников с коническими посадками производится при помощи обычных съёмников путём захвата внутреннего кольца. Во избежание повреждения посадочного места подшипника желательно использовать самоцентрирующийся съёмник. Так как освобождение подшипников на конических посадочных местах происходит очень быстро, необходимо предусмотреть стопор (например, гайку), который не даст подшипнику полностью слететь с вала. Демонтаж более крупных подшипников с конических шеек валов значительно упрощается, если использовать метод гидрораспора.

Демонтаж подшипников малых и средних размеров на закрепительной втулке и гладком валу может производиться ударами молотка через сегментную оправку до освобождения подшипника. Но перед этим гайка втулки ослабляется на несколько оборотов. Демонтаж подшипников малых и средних размеров на закрепительной втулке и ступенчатых валах производится при помощи оправки, упирающейся в гайку втулки, которая предварительно была ослаблена на несколько оборотов.

Подшипники качения - опора вращающейся части механизма или машины, работающая в условиях трения качения. Состоит из:

1 - наружное кольцо;

2 - внутреннее кольцо;

3 - тела качения (шарики или ролики);

4 - сепаратор.

Подшипники качения - опора вращающейся части механизма или машины, работающая в условиях трения качения. Состоит из:

1 - наружное кольцо;

2 - внутреннее кольцо;

3 - тела качения (шарики или ролики);

4 - сепаратор.

Область применения подшипников качения

Подшипники качения - опора вращающейся части механизма или машины, работающая в условиях трения качения. Состоит из:

1 - наружное кольцо;

2 - внутреннее кольцо;

3 - тела качения (шарики или ролики);

4 - сепаратор.

Оставить заявку или получить обратную связь вы можете написав нам на info@industriation.ru или позвонив по бесплатному номеру 8 800 550-72-52. Специалисты отдела продаж подберут оборудование, проконсультируют по возникшим вопросам и проконтролируют поставку.